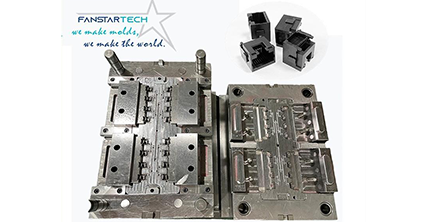

在現(xiàn)代化的注塑生產(chǎn)中,精密多腔注塑模具已成為應(yīng)用廣泛的一種成型工藝。它能高效地生產(chǎn)出高精度的制品,滿足各種不同領(lǐng)域的需求。然而,精密多腔注塑模具的加工過程卻存在著一些難點,需要我們逐一解決。

寵物塑料用品模具是制造各種寵物塑料用品的必要工具,如喂食器、牽引器、寵物食品碗、寵物玩具、馬甲蓋等。這些模具由鋼板、銅板金屬材料制成,經(jīng)過設(shè)計、加工、拋光、涂層等多道工序處理后,可以生產(chǎn)出各種寵物塑料用品。

注塑成型件圓度問題一直是塑膠制品生產(chǎn)過程中需要關(guān)注的重要問題。圓度誤差的存在可能會導(dǎo)致產(chǎn)品外觀不良、使用性能下降,甚至無法正常使用。本文將探討影響注塑成型件圓度問題的因素及解決辦法。

PEI注塑模具的設(shè)計難點主要集中在成型溫度、成型壓力、模具結(jié)構(gòu)、冷卻系統(tǒng)和精度要求等方面。PEI注塑模具是一種高分子材料,具有優(yōu)異的耐腐蝕性、耐磨性和自潤滑性,因此廣泛應(yīng)用于電子、汽車、航空航天等領(lǐng)域。

PEEK是一種高性能的熱塑性塑料,具有出色的機械性能和化學(xué)穩(wěn)定性。它在汽車、電子、醫(yī)療等領(lǐng)域得到了廣泛的應(yīng)用。PEEK精密模具是生產(chǎn)PEEK制品的重要工具,其開模的難點主要集中在以下幾個方面:

注塑模具設(shè)計是塑料制品生產(chǎn)過程中的重要環(huán)節(jié),而使用peek材料進行注塑模具設(shè)計則具有更高的挑戰(zhàn)性和復(fù)雜性。本文將介紹注塑peek材料模具設(shè)計的重要性,背景知識,流程和要點,以及一個成功的案例分析,以幫助讀者更好地理解和應(yīng)用所學(xué)到的知識。

光伏連接器模具是一種重要的光伏組件,它可以在太陽能電池板和匯流箱之間提供連接功能。這種連接器模具不僅具有較高的電氣性能和可靠的連接性能,而且還具有良好的防水和防腐蝕性能。

注塑成型是一種將塑料材料注入到模具中并經(jīng)過加熱和冷卻后得到制品的過程。前模是注塑成型中非常重要的組件之一,它的作用是保證塑料熔體能夠順利地充滿模具型腔,并防止制品在脫模時與前模粘連。

在數(shù)字化時代,筆類產(chǎn)品的設(shè)計與制造已經(jīng)離不開雙色筆注塑模具的應(yīng)用。雙色筆注塑模具不僅能夠有效提高產(chǎn)品的生產(chǎn)效率,還能為產(chǎn)品設(shè)計師提供更多的創(chuàng)作空間,從而實現(xiàn)更高的產(chǎn)品質(zhì)量和市場競爭力。

隨著全球能源需求的快速增長,儲能技術(shù)的發(fā)展日益受到人們的關(guān)注。而儲能外殼注塑模具作為儲能系統(tǒng)的關(guān)鍵部件之一,其設(shè)計和制造水平直接影響著儲能系統(tǒng)的性能和可靠性。儲能外殼注塑模具作為一種綠色環(huán)保、高效制造的模具,已成為電池廠、新能源汽車廠等領(lǐng)域的熱門選擇。采用該模具可以顯著提高生產(chǎn)效率、質(zhì)量和經(jīng)濟效益。

PEEK注塑模具是一種應(yīng)用廣泛的塑料注射成型模具。相比傳統(tǒng)的金屬模具,PEEK注塑模具具有更高的精度、更好的耐磨性和更高的抗拉強度。這些特點使得PEEK注塑模具在汽車、電子、航空航天等領(lǐng)域得到了廣泛應(yīng)用。

尼龍注塑成型出現(xiàn)尺寸偏差的原因有很多,其中最主要的原因是注塑機塑化容量小或者料斗喉料量不足,導(dǎo)致無法保證每次注塑都能得到均勻的塑化效果。此外,熱電偶的選擇類型不對、熱電偶松脫或損壞、注塑量和塑化能力不足、沒有每次運作都有穩(wěn)定的熔融熱料等因素也會導(dǎo)致尺寸偏差問題。