一般注塑模具只進行一次頂出,但兩段式頂出結構可以在模具內部進行有時間差的2次頂出,所以當僅依靠1次頂出無法將成型制品從模具中取出時,這種結構機制更為方便。由于注塑模具成品的形狀特殊,或者是為了量產的需求,如果在一頂出后,成品仍然在模穴中,或者是無法自動脫落時,就需要再增加一次頂出動作。這樣的頂出動作設計,稱為二次頂出。

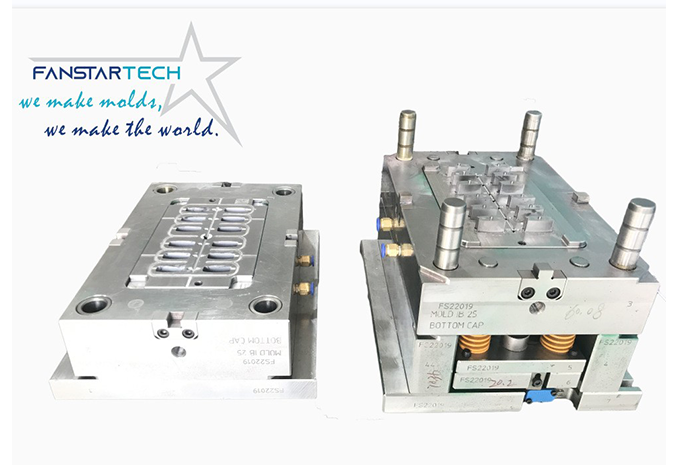

注塑模具廠家那么多到底哪家好呢?市場的注塑模具廠有很多,可以說是參差不齊,讓人很難分辨。但是小編認為一家可以幫助客戶解決問題給出滿意的解決方案,并且能夠給客戶創造價值的廠家肯定不會差。范仕達始終堅持幫助客戶解決問題的理念,幫助客戶成長的同時成就自己。

注塑模具成型加工因氣泡而導致的填充不足主要可以從三個方面來考慮,成形品設計、注射條件以及注塑模具。每個方面所產生填充不足的原因是不同的,因此需要采取的相對應措施也不同。

注塑模具成型材料液晶聚合物(LCP)電氣特性及振動吸收性能也很良好,并且具有自滅火性,是耐熱性良好的結晶性樹脂。另外,在流動方向和流動方向的垂直方向上的成形收縮率有些差異,在注塑模具設計時需要靈活使用技術訣竅。

注塑模具成型不良燒熔會導致外觀品質不良及零件形狀缺失、物理性能降低等不良。主要可以從注塑模具本身、注塑工藝以及成型品設計三個方面來考慮燒熔的解決方案。

注塑成型光澤不良的問題,特別是作為外觀面的成型品中,外觀品質很重要,光澤不良是非常重大的缺陷。遇到此類問題的話應該如何解決呢,可以從注塑成型工藝和注塑模具本身兩個方面來考慮。

聚丙烯PP屬于結晶性產品,因模具溫度管理狀態的不同,成型收縮率也容易發生變化,需要加以注意。因熔融時的粘度較低,注塑模具制作時如果鑲件分割面間隙過大,容易出現毛刺,需要加以注意。聚丙烯是輕量、耐熱性良好的結晶性樹脂,也有半透明性等級。

組裝分割的注塑成型模具鑲件時,管控的鑲件尺寸公差超差時,可能導致組裝時不能裝入孔中或出現較大間隙。管理類似零件之間尺寸公差的思路即為“配合”。 正如軸與軸承關系所代表的那樣,“配合”是管理軸形狀和孔形狀間隙容許尺寸公差的思路,分為如下所示的三種配合方法。

材料力學是推斷作用在注塑成型模具上的力會讓注塑模具零部件發生何種程度變形和破損的學科。下面我們將針對不同的作用力來分析作用于注塑模具零部件的力的基準強度。

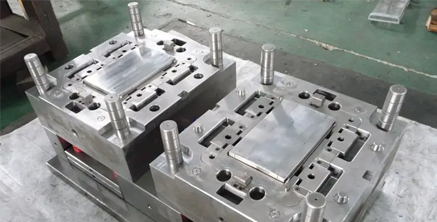

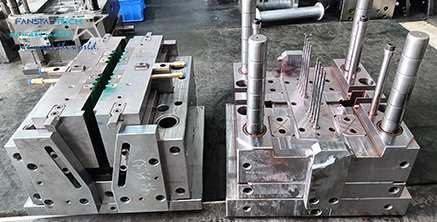

注塑成型模具的裝配過程中,是將設計、機械加工、精加工、表面處理等所有工序的結果集合在一起,因此各個工序中存在的設計錯誤、加工錯誤、零部件訂購缺漏等認為錯誤以及意外缺陷等也將會在這一工序中全部暴露出來。

注塑模具成型條件調整的優良與否,會影響到從模具中生產出來的注塑成型產品的品質。如果條件調整參數的調整范圍較大,則品質規格的變化范圍也會隨之增大,調整作業變得更加容易。一般說“模具質量好”的時候,往往是說這種條件調整的范圍很大。

聚乳酸樹脂注塑成型目前主要技術問題點有耐熱性低、流動性差、阻氣性低以及透明性不足的問題。目前,正在研究和開發各種方法來解決這些問題。比如,此外,為了克服流動性差的缺點,通過使用閥門澆口,使得薄壁成型產品的注塑成型也成為可能。