熱流道模具和冷流道模具是兩種不同的注塑模具設計。熱流道模具適用于對成型質量要求較高、生產效率要求較高的制品,而冷流道模具適用于對成型質量要求不高、生產效率要求不高的制品。

注塑模具的維修保養是一項非常重要的工作,因為它可以確保模具的使用壽命和生產效率。模具的使用壽命取決于模具材料的質量、加工精度和使用方式。一般來說,模具的使用壽命可以達到幾十年,但是為了保證模具的質量和生產效率,維修保養工作非常重要。

注塑模具與壓塑模具是兩種常見的塑料成型模具,它們在材料、設計和成型工藝等方面有很大的不同。下面我們來詳細了解一下它們的區別。

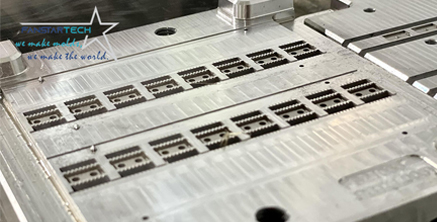

在塑料加工中,多腔模具的應用越來越廣泛,但是進膠不平衡問題也隨之而來。這不僅會影響注塑成型的質量,還會導致模具的損壞和浪費。本文將介紹多腔模具進膠不平衡的原因及解決辦法,幫助您解決這一問題,提高注塑成型的質量。

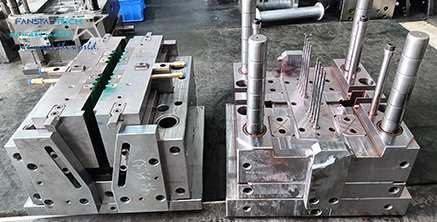

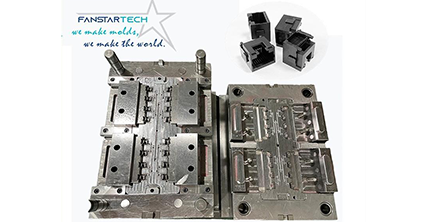

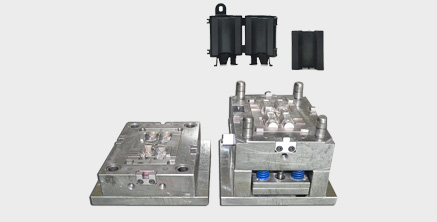

我們很高興向您介紹我們的儲能連接器模具。我們的儲能連接器模具是一款高品質的產品,具有多種功能和優勢,可廣泛應用于電力系統、新能源汽車、智能家居等領域。讓我們一起了解一下我們的產品吧。

連接器插件是一種常用的電子元件,廣泛應用于各種電子產品中。為了生產高質量的連接器插件,需要使用高精度的模具來制作。那么,如何制作連接器插件模具呢?下面,我們一起來看看吧。

雙色模具是一種特殊的模具,它可以在同一個模具中同時生產兩種不同顏色的產品。這種模具的優點在于可以減少生產時間和成本,提高生產效率。市場上雙色模已經盛行,并且由于這種工藝可以使產品的外觀更加漂亮,易于換顏色而可以不用噴涂,肯定將是市場潮流。

筆模具的制作難點在于它的精度和質量。制作一個高質量的筆模具需要精確的模具設計和制作技巧。同時,制作筆模具也需要耐心和細心,因為每個筆形狀都需要仔細地制作和調整。特別需要注意的是筆模具注塑成型的同心度和拔模斜度。

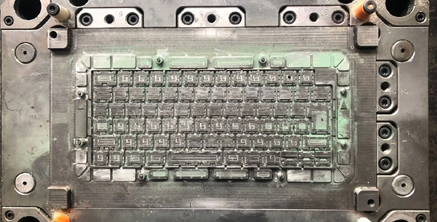

注塑模具,是一種用來制造塑料制品的工具。它的結構和工作原理直接影響著塑料制品的質量和生產效率。下面我們將詳細介紹一下注塑模具的結構和工作原理。

雙色模具是在一臺成型機上通過旋轉,平移公模局部,與不同的母模局部合模成型成型機分別注射同一材質不同顏色或者不同材質的塑料,從而成型出多樣性的產品。雙色模具也可以看成是一套普通模具外加一套嵌件模。兩種顏色模具一般都是兩套母模仁,一套公模仁。

當塑件側壁有通孔,凹穴或凸臺時,其成型零件必須制成可側向移動的,否則,塑件無法脫模。

注塑模具被二個分型面分成動中間板定模板,因此,又稱為三板式注射模。比如點膠口的塑料制品和汽車內襯板制品等由于采用點澆口,塑件和澆口凝料需分開取出的,因此需要有兩個分型面,分別用來取出塑件和凝料。